ブロー成形

ハイスピードで生産可能な成形方法

ブロー成形とは、プラスチックの成形方法として最も生産量が高い方法です。身の回りにあるもので例を挙げると、ジュースやお茶などが入っているペットボトルの容器やシャンプーのボトル等があります。また、工業用のタンクや灯油缶、プールのコースロープなど大きいものもあります。

ブロー成形のブローとは英語の「blow」=「吹く」という意味を持ちます。プラスチックを吹く?と疑問を持たれるかもしれませんが、口で吹いてガラスビンを作る、吹きガラスのイメージと一緒でプラスチックの内部に空気を入れて膨らませることによって製作する方法です。ブロー成型は中空の製品を作るため中空成形とも言われています。

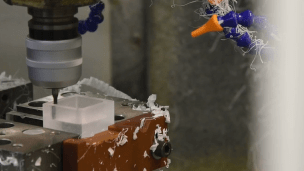

ブロー成型の工程は、ペレット状のプラスチック原料を熱により柔らかくし、ノズルの間を通してプラスチックをパイプ状に押し出します。この工程をパリソンと言い、その後に吹く工程に移ります。樹脂が柔らかい状態で金型にセットし、パリソン内に空気を吹き込みます。空気を吹き込むことによって製品が膨らみ、金型に押し付けられるので外側の形状が確定されます。その状態で製品を水冷し固化すると成形品となります。最後の工程として、不要な部分=バリを除去するとブロー成形品の完成です。

ブロー成型のメリットは3つあります。それは、金型製作費用が射出成型と比べると安価であること、製品が軽量であること、そしてハイスピードで生産が可能なことです。

樹脂加工・プラスチック加工は湯本電機にお任せ下さい。

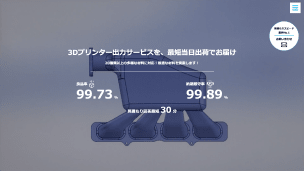

短納期で高品質の樹脂加工品を大阪・東京から全国へお届けします。

湯本電機では切削加工から3Dプリントまで、様々なプラスチック加工に対応しております。

対応可能な加工については「プラスチック加工・樹脂加工 加工方法一覧」へ。

お問い合わせ

プラスチック切削加工のご相談は

「即レスポンス・短納期の湯本電機」へ!