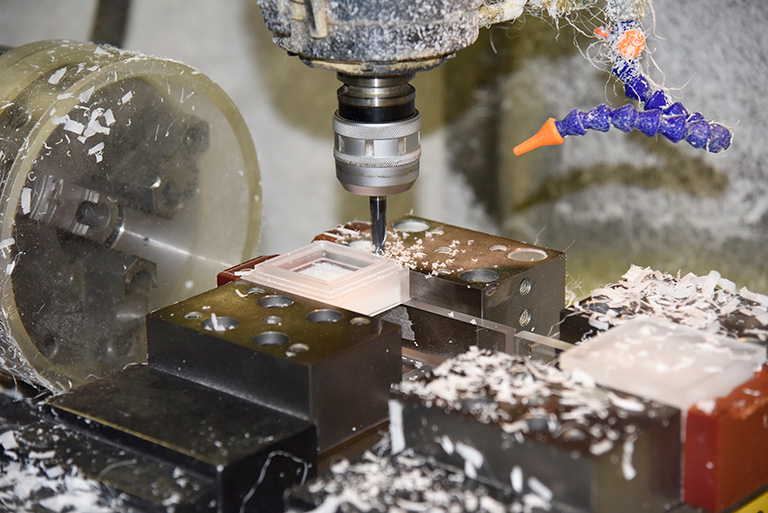

マシニングセンタは工具マガジンに様々な切削工具を内蔵しており、工程順に自動で取り替えながらデータ通りに加工できます。フライス加工、穴開け、タップ等の高精度なプラスチック加工を1台で行うことができ、多品種、小ロットの生産に適しています。納期短縮・コスト削減・試作など1点からのプラスチック加工はお任せください。

プラスチック切削加工の湯本電機

短納期

難形状

高品質

湯本電機は、お客さまのものづくりを

「スピード」でサポートします。

04

当社は短納期を行う大阪本社工場と、量産を行うベトナム工場の2つを加工の拠点としています。国内外に工場を分散することで、大きな災害などによる生産停止のリスクに備えています。

05

少量のスピード試作に特化した工場と、量産に特化した工場の2拠点から、ロットに合わせて最適納期を設定します。

06

汎用プラスチックからスーパーエンジニアリングプラスチックまで、あらゆるプラスチック素材の切削加工が可能です。断熱材やカーボンの切削加工もお任せください。

07

5軸加工機、マシニング加工機、NC旋盤などの各種加工機械を揃え、あらゆる形状の製品を製作します。

08

最も得意とするのは手のひらサイズの切削加工ですが、最大加工サイズはフライス加工が1000×500×200mm 、旋盤加工はΦ300×500Lです。形状によっては保証できない箇所がありますが、寸法精度は±0.075〜0.01mm、幾何学精度は0.01〜0.03mmまで対応します。

また、国家資格を取得した技能士が在籍しており、実績と知識に基づいて難形状の加工にも対応します。

09

当社はISO9001認証工場です。

国家資格を取得した技能士が、ISO9001の要求事項を遵守し、お客さまの製品を検査します。

また、AIを活用した不良の未然防止で、より高品質な製品をより早くお届けすることが可能になっています。さらに、毎月品質保証のプロセスを見直し、改善することであらゆるお客さまの品質基準を十分に満たせるように体制を整えています。検査設備は三次元測定機・画像測定機などの高性能機器を揃え、面粗度などの数値測定やミクロン単位の精密測定も可能です。

プラスチック加工や樹脂加工を得意とする湯本電機では、

大小様々なサイズの加工が可能ですが、特に

「手のひらサイズの加工」を得意としています。

PERFECTION-01

納期の前倒しに挑戦します

PERFECTION-01

納期通りにお届けすることは当たり前で、

私たちは約束した納期よりも1日も早く製品をお届けして、

+αの感動をお届けすることを全社のミッションとしています。

見積回答を極めたスタッフが、秒単位で納期を短縮できるよう手配します。

PERFECTION-02

小さなサイズの難しい形状に

挑戦します

PERFECTION-03

100%良品に挑戦します

PERFECTION-03

納めた製品が使えなければお客さまのスケジュールに大きな影響が出てしまいます。

AIを使って過去類似図面から製造中の不良を防止します。

また、品質管理の国家資格を取得した検査人が、

最新の三次元測定機・画像測定機を使ってお客さまの製品を検査し、

不良の流出を防ぎます。

PERFECTION-04

多品種・小ロットの

生産効率最大化に挑戦します

PERFECTION-04

私たちの製作する部品は、約80%が1〜2個の小ロットです。

月に何千種もの図面を納期遅れなく加工するためには、

徹底的に効率化された工程管理が必要です。

より多く、より速く製品を製作するために、

AIを使った分析のもと、毎月仕組みの改善を行っています。

はい、できます。既製品のサイズや加工内容によって対応可否が変わるため、まずは一度ご相談ください。追加工前後の図面どちらもあれば、早く回答することができます。

お見積もりには形状と寸法、材質・納期・数量の情報が必要です。メールやお問合せフォームから、図面や3Dデータ、イラストなどの添付ファイルと合わせて送付をお願いします。

はい、どちらでも構いません。図面は2D図面・3DCADデータのどちらにも対応可能です。必要な情報が分かればExcelやPowerPointのデータでも大丈夫です。

品質管理には細心の注意を払っておりますが、万が一不良が発生した場合、下記の対応を取らせて頂きます。

いずれも相談の上、納期最優先で対応させて頂きます。

注文時のご依頼で、検査表を発行いたします。レ点チェックは無料で、公差部実寸記入・全箇所実寸記入は有料での対応となります。

初回のお取引は、基本的に現金振込の前金でのお支払いです。3万円未満の場合は、振込手数料はお客さまにてご負担ください。

プラスチック切削加工のご相談は

「即レスポンス・短納期の湯本電機」へ!

形状や寸法の分かるデータから

最短2時間以内にお見積もり

画像データでの図面はもちろん、3D-CADデータでの

お見積もり・加工依頼に対応いたします。

アセンブリデータからの部品製作、組み立てもお任せください。

形状や寸法の分かるデータを送信

最短2時間以内にお見積もり

発注から最短当日出荷!

お問い合わせフォームより

データをご送信ください。

図面バラシやデータ・図面作成を

代行する

「設計支援サービス」

湯本電機では、工場の自動化に向けた加工プログラム作成、

設計業務のキャパシティ強化のため技術開発部を設置しており、

部品加工の準備に必要な3Dアセンブリデータからの組立図・部品図の作成や

CADデータ作成からお手伝いすることが可能です。

3Dアセンブリデータと

パーツリストから部品図を作成

2D-CADデータまたはPDF図面から

3D-CADデータを作成

3D-CADデータから

2D-CADデータとPDF図面を作成

部品製作の見積もりのために必要な業務を一部代行し、

お客さまが重要な業務に集中できるようにサポートいたします。

お見積もり・ご相談はお問い合わせフォームよりお問い合わせください。

| 総加工点数 | 不良点数 | 良品率 | 納期遅れ数 | 納期厳守率 | |

|---|---|---|---|---|---|

| 2025年5月 | 1,333 | 4 | 99.69% | 1 | 99.92% |

| 2025年4月 | 1,598 | 4 | 99.75% | 0 | 100% |

| 2025年3月 | 1,624 | 5 | 99.69% | 2 | 99.88% |

| 2025年2月 | 1,629 | 4 | 99.75% | 2 | 99.87% |

| 2025年1月 | 1,253 | 7 | 99.44% | 0 | 100% |

| 2024年12月 | 1,742 | 3 | 99.82% | 2 | 99.89% |

| 2024年11月 | 1,979 | 7 | 99.64% | 2 | 99.89% |

| 2024年10月 | 1,543 | 1 | 99.93% | 0 | 100% |

| 2024年9月 | 1,694 | 2 | 99.88% | 0 | 100% |

| 2024年8月 | 1,710 | 3 | 99.82% | 0 | 100% |

| 2024年7月 | 1,661 | 2 | 99.88% | 0 | 100% |

| 2024年6月 | 1,622 | 4 | 99.75% | 0 | 100% |

スクロールできます

妥協なき品質管理へのこだわり

当社は、設計・要求以上を目指す妥協なき品質管理を理念とし、

常にお客さまに安心をお届けします。

COMMITMENT-01

ミクロン単位の精度を実現するため、25℃に保たれた専用の検査室に、

検査国家資格を持つ技能士が常時、三次元測定機、高精度画像測定機など

各種検査器具を用いて寸法検査を行う、万全の検査体制を整えています。

部品の形状をデータ上で立体的にとらえて様々な測定をおこなう装置です。ノギスなどでは測定できない幾何学交差や立体形状を0.0001mmまで測定可能で、より高い品質管理が可能です。

画像を用いて測定を行なう非接触式の装置です。

ロットが多くても素早く正確な検査結果をだすことが可能です。

卓上に設置できるコンパクトな筐体のうえ、ハンディプローブで対象物に自由な角度から接触して測定できるのが特長で、 三次元形状、幾何公差などが測定できます。

COMMITMENT-02

品質管理の国家資格を持つ技能士による万全の検査体制を構築しています。

三次元測定機などの高性能検査機を使って複数回検査を行うことで、

お客さまの品質基準を十分に満たせる高品質の実現が可能となります。

01

CHECK-1

02

CHECK-2

03

CHECK-3

04

05

COMMITMENT-03

厳しい品質基準の検査を合格した良品をお客さまのもとへ確実にお届けするために、担当者が責任を持って1つ1つ大切に個包装させていただきます。

私たちが目指すのは

「全受注品当日出荷」です。

納期厳守100%を目指して、システム自体も

今日より明日、明日より明後日と日々進化させております。

多品種小ロットの受注生産というビジネスモデル上、状況が刻々と変わるため工程管理が非常に難しく、納期に余裕を持たせなくてはなりません。その為に以前は納期は一律約2週間と回答させていただく事が常でした。しかしながら、時代は移り変わり、スピードを求められる昨今で、そのような曖昧で長い納期ではもはや顧客様のご要望に応える事はできません。

何とか良い方法はないかと独自の納期管理システムを構築し、全スタッフがリアルタイムで加工状況、受注状況を確認し把握できるようにしました。きめ細かく管理することで、納期遅れを無くし、即日出荷等、可能な限りのご要望にお応えすることができております。

システム自体も今日より明日、明日より明後日と日々進化させています。

私たちが目指すのは、全受注品当日出荷です。